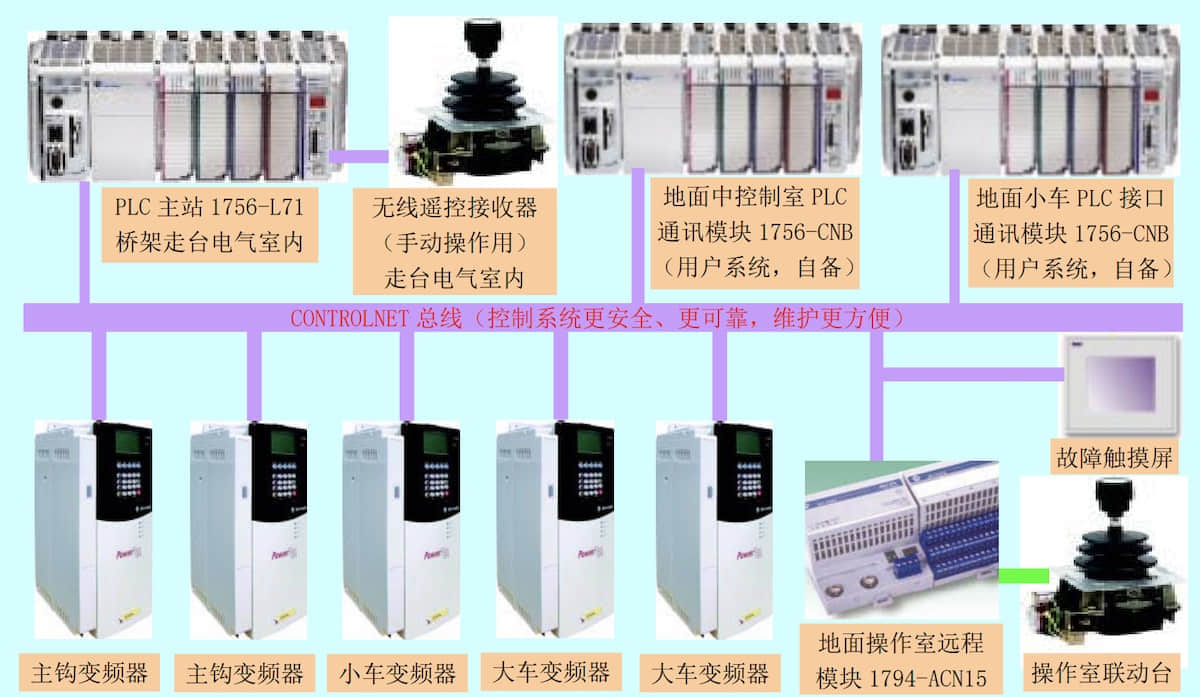

红土镍矿冶炼镍铁作为一种新的镍冶炼工艺,近年来在我国取得重大技术突破,红土镍矿经高炉冶炼镍铬生铁,生产出镍生铁。在其冶炼过程中,料罐起重机起着重要作用,它与地面转运小车、中控室相配合,用于焙砂料的运输与分配、料箱的加料等。料罐起重机的核心是其电气控制部分,目前我国虽然有个别厂家生产出了料罐起重机全自动定位控制系统,但根据现场的使用情况来看,并不是很理想,基本上还是采用地面无线手动控制,自动控制基本上是摆设。我公司经过3年的研究实验及现场经验,于2011年生产出了成熟实用的全自动料罐起重机电气系统,下图为料罐起重机的电控系统整体布置示意图。

1.电气控制系统整体方案

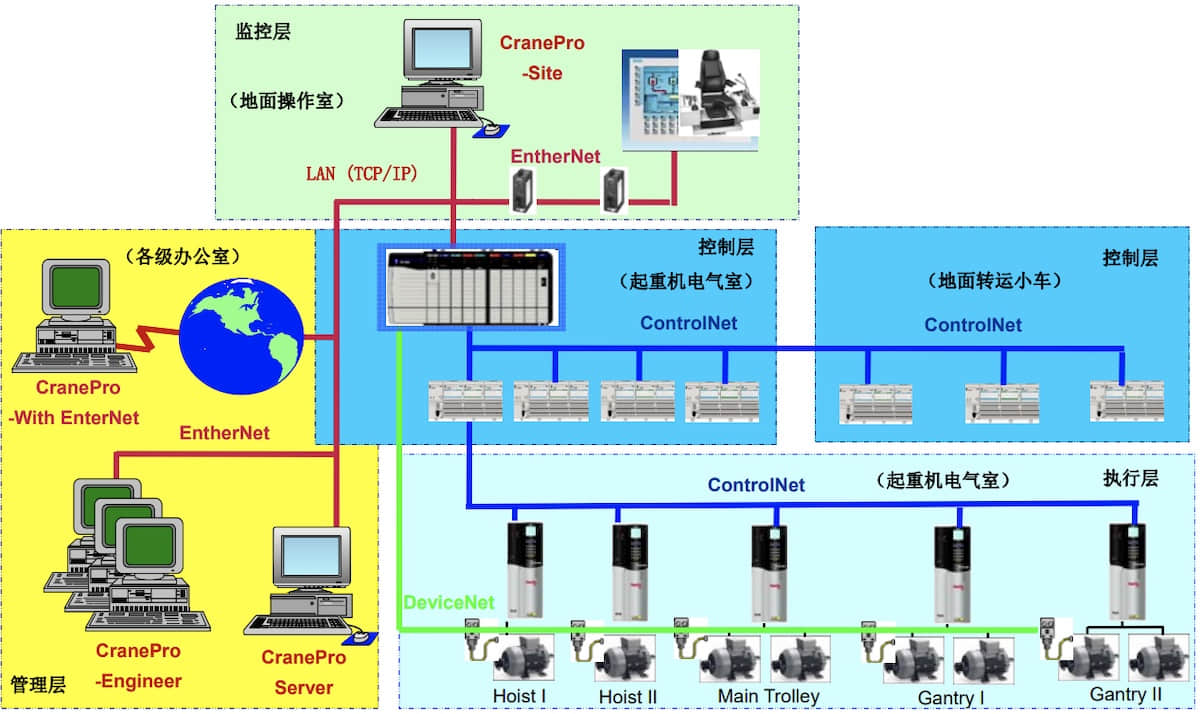

起重机所有机构包括提升与运行机构均采用罗克韦尔公司的PowerFlex 755系列数字式交流变频调速系统,闭环控制,采用编码器反馈方式,每台变频器均加装20-750-ENC-1型编码器卡,用于连接电动机编码器(增量型)。为了与PLC系统的连接、通讯及控制,每台变频器还需加装20-750-CNETC型ControlNet通讯卡。

为了准确测量提升及大小车的准确位置,并防止由于大小车打滑引起的测量误差,大小车机构需在自由轮的位置加装绝对值型编码器,绝对值型编码器采用通讯方式,通过DeviceNet、PROFIBUS、CANopen、EtherNet等总线连接到PLC通讯网络中,此时编码器与变频器一样,作为网络中的一个站点。另外,也可采用格雷母线定位系统。

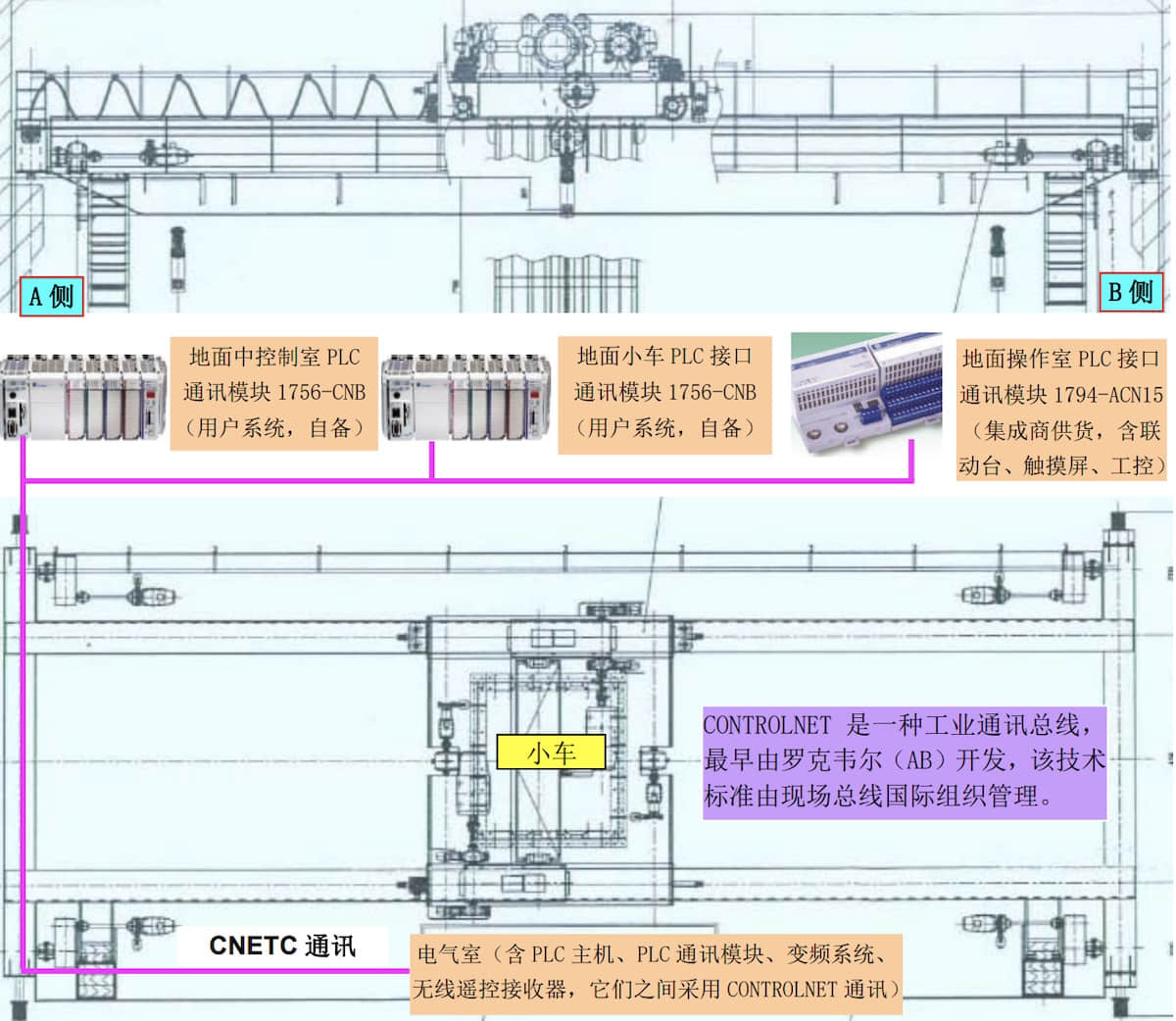

整车采用罗克韦尔的1756(ControlLogix)PLC进行控制,地面操作室设有CONTROLNET从站,通过1794-ACN15远程模块与起重机上的电气室PLC主机进行通讯,CONTROLNET远程模块与PLC主机、以及PLC对变频系统的控制均采用CONTROLNET总线控制,以提高起重机工作的可靠性,同时减少现场配线。目前许多厂家都采用I/O控制,这种方法现场配线复杂,相对来讲增加了可能的故障点,同时也增加了用户检修、维护难度。下图为通讯网络示意图。

另外,用于料罐运输的地面转运小车通过其本身的PLC系统(用户自备)采集其相应信息,通过CONTROLNET总线连接至起重机控制网络,将信息传达至起重机PLC系统。

除此之外,车间中控室的PLC系统(用户自备)也通过CONTROLNET总线连接至起重机控制网络,中控室下达的命令传送至起重机PLC系统。

起重机系统在接收地面转运小车命令和中控室上料监控调度命令的同时,也将起重机的自身信息反馈给上述两系统,三个系统通过网络进行实时通讯。

为了操作人员监控实时信息及检修人员的方便,在地面操作室的联动台上还安装了罗克韦尔公司的2711P-T10C4D8型彩色触摸屏。触摸屏可对起重机的各个限位、提升重量及每个电动机、变频器的运行状况进行监控,当某个部位出现故障时为维修人员提供维修向导,或对操作人员进行警示,人性化界面确保起重机长期安全运行。

起重机操作采用地面操作室联动台和无线遥控器两种操作方式,二者为互锁:遥控器操作时联动台操作无效;联动台操作时遥控器操作无效。

联动台主要用于自动控制,其接点连接在联动台内的远程模块上,控制台上设有各种操作信号及人机界面。无线遥控器主要用于手动控制,其遥控接收器安装在起重机走台的电气室内,各个信号接点连接在PLC的本地I/O模块上。

根据料罐起重机的工作环境及使用条件,当大小车运行时,如果晃动幅度过大,在吊运料罐或下料、加料定位时,就难以实现定位功能,或者降低工作效率,甚至产生危险。为避免此类事故的发生,起重机主机厂一般要在小车上加装用于防止晃动的导向架。

导向架并不能彻底防止摇摆的发生,只不过将晃动的能量通过导向架消耗而已,为了从根本上消除晃动摇摆,减轻操作人员的工作负担、提高生产效率、增加安全性,可增加罗克韦尔公司的MTM--200电子防摇摆系统。在有导向架的情况下,采用无传感器防摇即可,防摇系统实时检测吊具高度、小车位置,基于单摆模型,实时控制大小车速度及加速度,实现自动防摇。如没有导向架,可采用有传感器的全自动防摇,保证机械安全及精确定位。

2.交流变频调速系统原理

变频调速系统是通过改变三相异步电机的三相定子频率,进而对电机进行调速的现代交流电动机调速系统,是目前世界上最先进、最适合交流异步电机的调速方式。利用大功率晶体管的可控性,在三相异步电机的定子绕组上串接一台变频器,通过对变频器控制线路的指令输入,适时地改变电机的定子频率。当定子频率降低时,电机的转速降低;当定子频率增加时,电机的转速就升高。因此通过改变电动机定子频率,可以改变电机的速度。

变频调速系统具有优异的调速性能和极高的可靠性,特别适合于钢厂、造纸厂、电厂、印刷厂、实验室等所需的高精度、高调速范围场合。本系统调速范围极宽,可达1:100,在整个调速范围内均可满负荷运行,由于起停均为无级加减速,因此运行十分平稳,噪音极低,能够显著延长设备的机械和电气寿命,此外还有具有明显的节能效果,是以往传统的绕线型电机转子串接电阻调速所无法比拟的。传统控制冲击力大、下滑量大,对起重机的机械抱闸损害大,精确控制极不方便。变频调速则完全克服了上述缺陷,启停平稳、定位精确,在整个调速范围内电机的输出力矩不变,尤其是低速力矩大,在高要求的定位场合特别适合。另外对操作人员的要求大大降低,无须专业水平。变频系统还具有特别完善的保护功能,比起原有的繁琐保护,既灵敏又可靠。基于上述优点,大大减少了起重机械的维护费用。

3.罗克韦尔PowerFlex 755系列变频器

PowerFlex 755系列提供了恰当的融合技术,以满足当今市场所关注的焦点。这一系列变频器的创新包括信息、通讯、控制与动力,帮助客户提高生产力,保护他们的投资,并通过信息推动正确的决策,以改善产能,并降低成本。

PowerFlex 755系列交流变频器功能强大,具有易于使用、灵活且适用于各种工业应用的特点。PowerFlex 755可提供最大的灵活性,并适用于功率达450kW的应用。55kW以上的755尺寸比700S系列的同功率产品更小,250kW以下内置制动单元。通过利用PowerFlex 755系列所提供的下列主要功能,最大程度提高您的生产力:

- DeviceLogix–嵌入式控制技术,支持离散输出处理和变频器控制功能,同时使用离散输入和变频器板载的变频器状态信息。

- 预测性诊断–让变频器了解能影响其冷却风扇寿命和输出继电器寿命的信息。也可以对变频器进行编程,以监控设备或电机轴承的运行小时数。

- 选项卡–每台变频器都具有基于插槽的架构。所支持的硬件控制选件均可用于这两种产品,以帮助降低您的库存和备件需求。

- 安全转矩关闭和安全速度监控–让您可以根据应用需求选择合适的安全等级。

- 通讯–PowerFlex 755变频器有5个扩展插槽,可供通讯卡、安全卡、编码器反馈卡、扩展I/O卡和辅助电源使用。并自带有内置的Ethernet端口。

- I/O–选项卡可用于附加的模拟和离散 I/O。

- 包装–提供可在工厂和现场进行安装的机箱选件,能满足最严苛的环境要求:开放式和凸缘架选件可满足机柜式安装要求,额外的保护墙安装可应对恶劣环境,并支持碎屑防护罩和导线板套件。

- 标准电源结构–共享通用的电源结构,无论使用哪种 PowerFlex 755系列变频器,均能提供相同的占用空间和功率范围。

PowerFlex 755变频器继承了PowerFlex700变频器的“力矩校验”特点,是用于起重行业中(特别是提升机构)电机控制和机械抱闸之间的一个很关键功能:

- 在机械抱闸打开之前,变频器会连续的检测电机输出相,校验正确的电机转矩控制。

- 停车时变频器校验机械抱闸是否控制住负载,在带编码器模式下,抱闸闭合后,由编码器反馈监测电机的转动来判断保抱闸控制住负载还是出现溜钩状况。

- 当编码器反馈监测到抱闸失败出现溜钩现象时,变频器控制住负载并慢慢下放重物。

PowerFlex 755系列变频器能通过操作面板,变频器专用软件DriveTools、DriveExplorer和RSLogix5000等软件配置和修改数据。

PowerFlex 755系列变频器支持多种通讯方式:DeviceNet、ControlNet、PROFIBUS-DP、CANopen等等,其中EtherNet/IP通讯已作为标准功能集成到了变频器上。